Comment sont fabriqués les roulements de roller ?

ABEC 1, ABEC.7, 608, 688, AB, ZZ, tous ces termes désignent la grande variété des natures de roulements de roller. Levons le voile sur la fabrication cette pièce si indispensable à notre plaisir de glisse...

Mis en ligne par

Article de 2007 réactualisé

Procédés et étapes de fabrication des roulements

Les roulements à billes sont nés bien avant le roller sous des formes primitives. Le principe a été découvert par les Celtes qui utilisaient des roulements à rouleaux avec des cylindres de bois.

Les roulements à billes sont nés bien avant le roller sous des formes primitives. Le principe a été découvert par les Celtes qui utilisaient des roulements à rouleaux avec des cylindres de bois.

Par la suite, Léonard de Vinci a conçu un roulement proche de ceux que nous connaissons actuellement (illustration ci-contre). Le véritable inventeur des roulements à billes serait l'anglais Phillip Vaughan, en 1794, selon l'article que nous avons trouvé sur Wikipedia.

Comme nous l’avons indiqué dans la partie historique du site, les premiers roulements ne furent pas évidemment pas, à l’origine, destinés au roller en ligne. Ils alimentaient l’industrie, tout comme la majorité des roulements actuels. Il a fallu attendre une période récente, à la fin du XXème siècle, pour qu'une poignée de fabricants considèrent qu'il pouvait être rentable de créer des roulements dédiés au roller. Cela reste toutefois très minoritaire, la majorité de nos roulements, les 608, sont très fréquents dans l'industrie.

Première étape : trouver la bonne matière première

La matière première employée pour les roulements à billes est un acier hautement allié que l’on désigne sous le sigle 100Cr6 (avec du chrome). Cette invention a été brevetée par l’entreprise SKF au début du XXème siècle. Ce métal est côté en bourse tout comme les métaux précieux.

Il est important de connaître la nature des roulements montés sur les patins car cet alliage est un gage de qualité.

Comme le signale le directeur commercial de la marque INA, un grand fabricant de roulements destinés à l’industrie, certains pays asiatiques produisent des roulements à des prix de revient inférieurs au cours en bourse (moins de 1Fr. de 100Cr6 par roulement au lieu de 1,5 Fr.). Il est probable que ces économies sont réalisées sur les alliages employés. Il faut donc être particulièrement prudent et connaisseur pour déterminer quel roulement est de qualité. La prudence par rapport à ces dérives consiste à se tourner vers de grandes marques telles que SKF, TWINCAM, INA, BSB, NMB… ou à vérifier la provenance par pays. Les roulements italiens, suisses ou anglais sont souvent plus fiables. Attention toutefois, désormais de nombreuses firmes s'approvisionnent en Asie. D'autre part, la qualité des roulements chinois, par exemple, s'est aussi améliorée.

Seconde étape : le dégazage

Le métal est monté à température de fusion (1200°C) dans une cloche. Le dégazage sous vide permet d’enlever toutes les impuretés et les résidus présents dans le métal. Ce procédé est très peu répandu dans le monde et seul quelques pays possèdent ce type d’unités de productions.

Troisième étape : la fabrication des billes

Les billes sont fabriquées à partir de rondins taillés dans l’acier. Elles sont d’abord forgées à froid afin d’obtenir une forme sphérique. Elles sont ensuite meulées, trempées, cuites, polies et calibrées à l’aide de systèmes optiques laser. Elles sont alors conditionnées par familles en fonction de leur précision au micron (Intervention des normes ISO et ABEC).

Quatrième phase : la fabrication des bagues

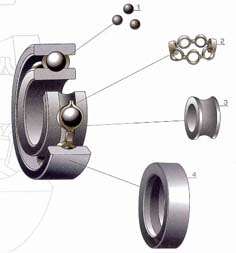

Il existe deux types de bagues : la bague extérieure et la bague intérieure.

Tout comme les billes, elles sont réalisées à partir de tubes d’acier 100Cr6 nettoyés et calibrés. Ceux-ci sont tronçonnés, alésés, chanfreinés. Ensuite, le chemin de roulement ou piste est taillé.

Une fois achevées, les bagues sont à nouveau nettoyées, lavées afin d’éliminer les résidus d’usinage. Les bagues subissent alors un traitement thermique. Elles sont portées à une température de 800°C avant d’être plongées dans un bain d’huile froide : c’est la trempe. Le choc thermique accroît la dureté du métal des bagues qui, enfin, sont passées au four. Chaque bague va être meulée, c’est l’étape de la rectification. Le meulage s’effectue sur les deux faces simultanément afin d’optimiser le parallélisme. Les pistes sont retravaillées, polies à l’aide de meules ultra-rapides. Les bagues partent ensuite vers un ultime lavage. Un laboratoire prélève un échantillon parmi le lot, afin d’opérer des contrôles au microscope haute précision. Après accord du laboratoire, les pièces partent vers la chaîne de montage.

Ultime étape : le montage

Toutes les pièces se retrouvent sur une chaîne de montage unique automatisée. Les bagues extérieures et intérieures sont triées automatiquement afin que chacune puisse être, à tout moment, assemblée avec la pièce jumelle la mieux adaptée.

Toutes les pièces se retrouvent sur une chaîne de montage unique automatisée. Les bagues extérieures et intérieures sont triées automatiquement afin que chacune puisse être, à tout moment, assemblée avec la pièce jumelle la mieux adaptée.

Une fois les bagues réunies, les sept, huit ou neuf billes y sont injectées. La dispersion homogène des billes se fait naturellement lorsque l’on met le roulement en rotation (procédé découvert et breveté par S.K.F. au début du siècle). Il ne reste plus alors qu’à poser les cages qui seront serties (cage en métal) ou simplement emboîtées (cage nylon), à lubrifier le roulement, et à poser les joints avant d’envoyer au stockage…

Liens utiles

Le roulement à billes (Wikipedia)

Le point complet sur les roulements de roller

Test : roulements Twincam ILQ-X MR2

Comment extraire ses roulements de roller

Test : roulements Twincam ILQ-X MR2

Fonctionnement de l'extracteur de roulements DS Innov

Entretien et nettoyage des roulements

Comment sont fabriqués les roulements de roller ?

Les micro-roulements : petits mais costauds !

Photos : Alfathor et droits réservés

EN

EN  FR

FR  ES

ES  DE

DE

Sur facebook

Sur facebook Flux RSS

Flux RSS