Comment sont fabriquées les roues de rollers ?

Saviez vous que l'apparition des roues en matière plastique a relancé la mode du roller dans les années 80 ? Auparavant en bois, en métal ou pneumatiques, elles ne possédaient pas les performances de confort et de roulage du matériel actuel. Aujourd'hui, les fabricants se disputent aprement le marché et ne cessent d'améliorer leurs produits. Nous en avons découpé une pour vous...

Mis en ligne par

Un type de roue par type de pratique

A chaque type de pratique correspond une roue avec une dureté, un diamètre et des qualités spécifiques :

A chaque type de pratique correspond une roue avec une dureté, un diamètre et des qualités spécifiques :

- La randonnée et la course emploient des modèles relativement tendres (78 à 85A) et de grand diamètre (80 à 110 mm) à profil elliptique

- l'agressif utilise des petites roues (54 à 62 mm) dures (89A à 100A) à profil plat

- le hockey privilégie des roues à profil rond, etc.

Dans la plupart des cas, elles sont en polyuréthane.

Le Roller Tout Terrain utilise parfois des modèles équipés pneumatiques (Modèle « Coyote » de Rollerblade).

Quelques modèles de bas de gamme distribués en grande surface possèdent des roues en plastique dur et d'autres destinés à la pluie peuvent être en caoutchouc pour améliorer l'adhérence.

Les procédés de fabrication

Les roues sont fabriquées selon deux procédés : par injection ou par moulage. Les compétences technologiques sont identiques à celles des coques en ce qui concerne l'injection.

Quatre étapes marquent la fabrication :

- La conception

- la sélection des matières

- la réalisation des moules

- le passage en machine

La conception

Les roues sont d'abord conçues par C.A.O. (Conception Assistée par Ordinateur) dans un bureau d'étude : Deux ans de travail seraient nécessaires pour concevoir une roue du début de l'étude jusqu'à la production en série.

La conception d'une roue se fait en 2 parties.

On débute par la pièce centrale de la roue : le noyau, c'est l'équivalente d'une jante. Le logiciel utilisé par la société Shaark s'appelle C.A.T.I.A. Il a été élaboré par Dassault Développement pour dessiner les fuselages d'avion de chasse en trois dimensions.

La seconde partie de la conception débutera avec le sur-noyau qui correspondrait au pneu.

La sélection des matières

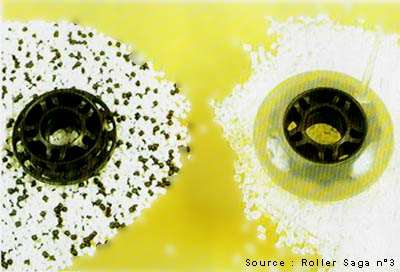

Le noyau est composé de Nylon ou de Rilsan qui, dans leur forme première, sont des granulés (photo ci-contre). Ces granulés seront ensuite souvent mélangés à du carbone ou d'autres matières pour renforcer la structure du noyau. Les compositions changent selon les fabricants et les secrets sont jalousement gardés.

Le sur-noyau se compose généralement de polyuréthane comme nous l'avons dit plus haut.

Actuellement, on voit apparaître certains modèles de roues avec des noyaux en aluminium ou en carbone, plus rigides, mais aussi plus cher.

Test des prototypes

Des tests sont effectués sur des roues prototypes pour évaluer les matériaux : rebond, résistance à l'usure, adhérence, dureté du polyuréthane, résistance du noyau et du sur-noyau. Les plastiques sont choisis en fonction de leurs résultats aux différents tests.

Des tests sont effectués sur des roues prototypes pour évaluer les matériaux : rebond, résistance à l'usure, adhérence, dureté du polyuréthane, résistance du noyau et du sur-noyau. Les plastiques sont choisis en fonction de leurs résultats aux différents tests.

Après avoir choisi les matières premières les plus adaptées, on conçoit des moules qui serviront pour produire les modèles définitifs.

La réalisation des moules

Les moules, là encore, sont réalisés par C.A.O, comme pour les roues à partir des modèles informatiques spécifiques à chaque modèle. Un premier moule métallique en acier est élaboré par découpe au laser pour le noyau. Un second est ensuite réalisé pour le sur-noyau.

La conception et la finition d'un moule peut durer près de six mois. On remarque sur l'extrême gauche du moule (image ci contre) le canal d'injection par sera propulsée la matière première à injecter. Il faudra réaliser des milliers de roues pour amortir cet investissement de plusieurs dizaines de milliers d'euros.

Le passage en machine

Un mélange de matières fondues est injecté dans un premier moule pour le noyau puis chauffé.

On utilise ensuite un second moule pour le sur-noyau dans lequel on injecte le polyuréthane en fusion. Il viendra épouser les contours du noyau pour prendre la forme terminale de la roue que nous connaissons tous. Laissez refroidir, démoulez, c'est prêt.

Innovations technologiques récentes

Il existe maintenant des roues de toutes sortes : bi densité (K2), "air" (Hyper), à noyau aluminium (PSI), ou encore spéciales pluie (Continental).

Les dernières années ont vu l'augmentation du diamètre des roues de vitesse, mais également l'apparition de noyau creux ou lenticulaires, de sur-noyau à bi-densité.

L'apparition des roues de 100 mm puis 110 mm sur les courses a posé de nouvelles questions sur leur qualité, leur conception et leur usure. L'histoire de la course à la performance ne semble pas prête de s'arrêter (voir le premier lien ci-dessous)...

Liens utiles

Les innovations technologiques récentes des roues de roller

La fabrication des roues de roller

Physique de la roue de roller en ligne

Roues RollX : quel modèle pour quel usage ?

Roues : la course au diamètre s'arrêtera-t-elle ?

La fabrication des roues : visite à l'usine RollX

L'entretien des roues

La fabrication d'une paire de roller

Fabrique-moi un skatepark !

La fabrication des platines de roller en composite

Comment sont fabriquées les roues de roller ?

Les procédés de fabrication des platines de roller

Comment sont fabriqués les roulements de roller ?

Les secrets de fabrication des coques de roller

Anatomie d'une chaussure de rink-hockey

Vitesse à roller - L'ère du sur mesure ?

Photo n°1 : Alfathor

Autres photos : Roller Saga

EN

EN  FR

FR  ES

ES  DE

DE

Sur facebook

Sur facebook Flux RSS

Flux RSS