Vitesse à roller - L'ère du sur mesure ?

Si autrefois les chaussures de vitesse sur mesure était réservées à l’élite des pelotons, ces produit font aujourd'hui l’objet d’une demande croissante de la part d'un plus grand nombre de pratiquants. Il n'est pas nécessaire d'être champion du monde pour s'offrir du matériel haut de gamme. Nous avons rendu visite à Philippe Renard qui nous explique comment sont fabriqués ces bijoux de performance...

Mis en ligne par

Une poignée de fabricants français...

De nombreux concepts améliorant le confort des chaussons

Les concepts de chausson "auto-moulant" ou "thermo-formable" ont vu le jour au milieu des années 90 dans le milieu du roller que ce soit en vitesse, en randonnée ou en agressif.

Les concepts de chausson "auto-moulant" ou "thermo-formable" ont vu le jour au milieu des années 90 dans le milieu du roller que ce soit en vitesse, en randonnée ou en agressif.

Ce procédé existait auparavant chez toutes les grandes marques de roller. En revanche, aucun fabricant ne propose pour l'instant un vrai chausson personnalisé. De la fabrication artisanale à la production industrielle standardisée, la marge reste encore considérable.

Avec l'arrivée de prise d'empreintes au laser, on arrivera peut-être, à terme, à une production industrielle de chaussures sur mesure.

Rollers sur mesure : une poignée de fabricants pour un marché niche

Quelques fabricants spécialisés seulement se partagent le marché de la coque sur mesure haut de gamme. Ils travaillent essentiellement en Italie et en en Australie, mais il en existe aussi quelques uns en France.

Philippe Renard est l'un d'eux. Cet ancien patineur élite, vainqueur en national de la French In Line Cup, a progressivement amélioré ses produits ces dernière années. Il est devenu une référence sur le marché.

Actuellement, ses produits équipent des coureurs tels que Sébastien Henri ou encore Nicolas Duval...

Les prix et délais de livraison des fabricants

Pour réaliser une paire de chaussure sur mesure, il faut en général compter au moins deux mois entre le moment du moulage du pied et le produit fini.

Ce n'est pas lié à la vitesse du fabricant à proprement parler, mais à certains facteurs de temps incompressibles liés au séchage.

Il faut :

- faire le moulage du pied (le "négatif") que l'on va ensuite laisser sécher,

- on va ensuite réaliser son "positif". Cette opération prend au moins une semaine,

- ce sont alors les couches de carbone qu'il va falloir faire durcir petit à petit. Là encore, ce sont des semaines qui s'écoulent,

- enfin, la tige en cuir est ajoutée sur le patin.

Selon le fabricant auquel on s'adresse, les temps de fabricant ne sont pas identiques : ils peuvent varier de 2 à 4 mois, voire davantage. Lorsqu'une chaussure est fabriquée en Italie ou en Australie, il faudra également prendre en compte la durée d'acheminement.

Sur le marché, les prix oscillent entre 500 EUR et 1100 EUR selon les fabricants. Lorsqu'on leur demande pourquoi ils ne souhaitent pas produire à grande échelle, la réponse est claire : une production en gros volume entraîne irrémédiablement une baisse de la qualité.

Fabrique moi une coque carbone...

1) Le moulage : moment crucial

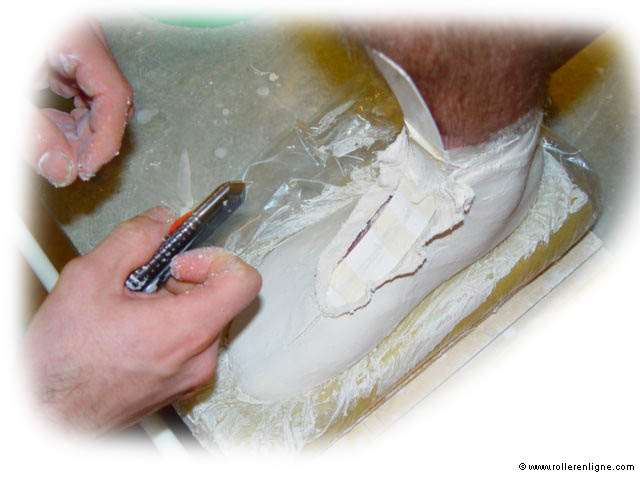

La conception débute par une prise d'empreinte des pieds à l'aide de bandes de plâtre, souvent identiques à celles employées par les hôpitaux lors d'un traumatisme. Le fabricant enveloppe progressivement le pied à l'aide des bandes humides. Après quelques minutes, l'ensemble durcit. On obtient ainsi un « négatif » des pieds du coureur. Une incision est alors faite sur la partie supérieure du moule afin d'extraire le pied.

Une fois le moulage du pied enlevé, il est immédiatement refermé et part au séchage. Plus tard, une injection est réalisée dans ce nouveau moule pour créer un positif qui possèdera la forme du pied du patineur. Il ne reste plus alors au fabricant qu'à utiliser cette empreinte comme base de construction de la chaussure.

2) L'installation des cales

Une fois que le positif du pied a séché, les cales qui serviront à fixer la platine vont être posées avec des espacements de 165, 190 ou 195mm selon le type de platine qu'accueillera la chaussure.

3) La coque

Une fois les cales posées, on peut attaquer le travail sur la coque à proprement parler. Des couches de matériaux vont progressivement être posées sur le positif et être ajustées au plus près. Le fabricant utilisera de la fibre de verre, de fibre de carbone, du Kevlar ou de l'aramide selon le choix du client, ses exigences de rigidité ou de confort...

C'est la combinaison de ces matières qui confèrent au patin ses propriétés. En misant sur l'un ou l'autre on modifie les caractéristiques de la chaussure. Le carbone est choisi pour sa rigidité, la fibre de verre pour son élasticité, l'aramide et le Kevlar pour leur résistance.

Lorsque les couches successives ont été posées et ont séché, la coque est encore à l'état brut, il faut encore la poncer et la vernir pour lui donner son éclat brillant et lisse. Là encore, il faudra laisser sécher.

4) La tige

La coque terminée, vient alors le tour de la tige (toute la partie supérieure qui n'est pas la semelle). Elle peut être composée de cuir naturel, ou de Lorica. Le cuir naturel est en général plus confortable, mais se détériore plus facilement. Il demande un entretien régulier. Le Lorica est un matériau synthétique proche du cuir. Il est imperméable, respirant et possède souvent un traitement anti-bactérien.

La coque terminée, vient alors le tour de la tige (toute la partie supérieure qui n'est pas la semelle). Elle peut être composée de cuir naturel, ou de Lorica. Le cuir naturel est en général plus confortable, mais se détériore plus facilement. Il demande un entretien régulier. Le Lorica est un matériau synthétique proche du cuir. Il est imperméable, respirant et possède souvent un traitement anti-bactérien.

La tige est composée de plusieurs pièces qui vont être assemblées les unes avec les autres sur la coque. Il faut alors coller l'ensemble et peaufiner les découpages.

5) Finition...

La chaussure est presque terminée. Il reste encore à ajouter le système de serrage qui peut varier selon la demande : boucle micrométrique, lacet, strap, courroie... Le tour est joué !

Atouts et inconvénients d'une chaussure moulée

En théorie, la coque épouse parfaitement les contours du pied. Elle procure ainsi au coureur plus de précision, moins de flottements. Il en résulte gain de puissance conséquent et des possibilités de relances accrues.

Le moulage sur mesure peut être intéressant pour les personnes dont la forme de pied est bien particulière (pieds plats, creux...). Aujourd'hui, les fabricants adaptent même leur production pour accueillir les semelles orthopédiques. Si vous possédez ce type de semelles, il est cependant conseillé d'aller voir un podologue avant de se lancer dans l'aventure des chaussures sur mesure.

En revanche, le fait que la chaussure soit si proche du pied peut rendre le port des chaussettes assez problématique. La plupart des professionnels courent d'ailleurs pieds nus.

Quelques conseils

Comme nous l'avons dit, quelques shops réalisent des moules qu'ils envoient à l'autre bout de la planète. Le résultat n'est pas systématiquement à la hauteur des espérances du coureur et les recours sont difficiles. Il s'agit d'une compétence de spécialiste qui nécessite un savoir-faire bien spécifique. Il est donc préférable de privilégier la proximité avec le fabricant.

Galerie photos

Liens utiles

La fabrication d'une paire de roller

Fabrique-moi un skatepark !

La fabrication des platines de roller en composite

Comment sont fabriquées les roues de roller ?

Les procédés de fabrication des platines de roller

Comment sont fabriqués les roulements de roller ?

Les secrets de fabrication des coques de roller

Anatomie d'une chaussure de rink-hockey

Vitesse à roller - L'ère du sur mesure ?

Photos : Alfathor

EN

EN  FR

FR  ES

ES  DE

DE

Sur facebook

Sur facebook Flux RSS

Flux RSS