La fabrication des platines de roller en composite

Les platines en composite comprenant du carbone sont loin d'inonder le marché pour l'instant, mais elles pourraient bien prendre de plus en plus de part aux platines en aluminium dans l'avenir. EO Skates a eu l'amabilité de nous expliquer les différents procédés de fabrication de ces modèles futuristes...

Mis en ligne par Alexandre CHARTIER

Les platines en composite

Les platines en matériaux composites sont fréquemment utilisées dans les produits de milieu de gamme présents sur le marché. On trouve par exemple de modèles variés combinant le Nylon et la fibre de verre.

Les platines en matériaux composites sont fréquemment utilisées dans les produits de milieu de gamme présents sur le marché. On trouve par exemple de modèles variés combinant le Nylon et la fibre de verre.

En revanche, dans les produits de haut de gamme, jusqu'à maintenant, l'aluminium régnait en maître, offrant un bon compromis en terme de masse, de solidité et de rigidité.

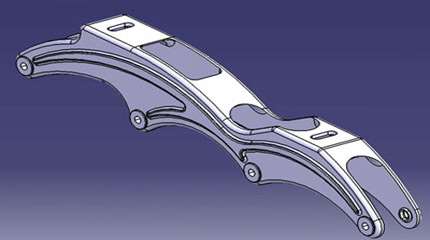

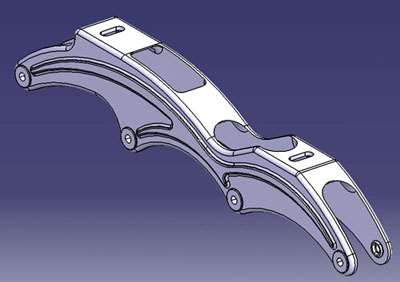

Conception des modèles

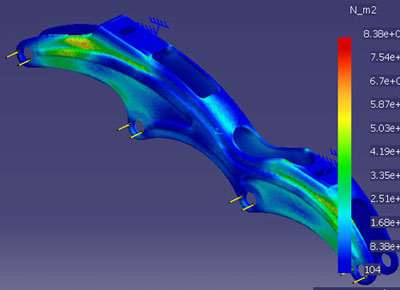

Comme nous l'avons vu dans de précédents articles, la réalisation de châssis composites, constitués de carbone et de mousse, nécessite une phase de conception.

L’objectif est d’obtenir la bonne nervosité tout en garantissant une résistance constante.

Ainsi, le design et le choix de la fibre de carbone (trame du tissu, poids au mètre carré, orientation des fibres, etc.) déterminent le comportement de la platine.

Il existe trois types de platines « carbone » sur la marché actuel :

Les platines hybrides (flancs en carbone assemblés avec des pièces aluminium) : Ce procédé nécessite très peu d’investissement, car seuls les côtés de la platine sont constitués de carbone. Ils sont simplement découpés à même des panneaux carbone. L’assemblage étant mécanique, il réduit considérablement les bénéfices du matériau carbone, se limitant à la longueur de la platine. La transmission des efforts entre le chausson et la platine devient ainsi moins favorable.

Les platines monocoques « pleines » : Elles sont réalisées à partir d’une succession de couches de carbone constituant toute l’épaisseur du châssis. Cette solution évite tout assemblage mécanique, mais ne permet pas la variété des modèles sans multiplier les outils. De même, cette technique monocoque donne un produit relativement "lourd" et n’exploite pas tout le potentiel du carbone.

Les platines monocoques « composites » (Technique du sandwich) Elles sont inspirées d’une technique éprouvée en aéronautique, en aérospatiale et en formule 1 pour ses performances en matière de rigidité, nervosité et de poids.

Les platines monocoques « composites » (Technique du sandwich) Elles sont inspirées d’une technique éprouvée en aéronautique, en aérospatiale et en formule 1 pour ses performances en matière de rigidité, nervosité et de poids.

A l’heure actuelle un seul fabricant dans le monde l’utilise : EO Skates, concepteur et constructeur Français.

Zoom sur EO Skates

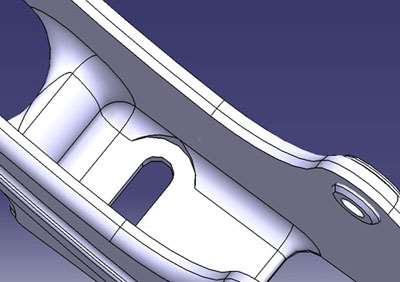

Leur platine actuelle, la DIABLO .4, est constituée de plusieurs couches de carbone enveloppant sur les flancs une mousse de faible densité.

A cette technique de sandwich est ajoutée un renfort carbone latéral sur toute la longueur du châssis, assurant la rigidité et la nervosité.

Cette technique demande des outils spécifiques et coûteux pour chacune des phases de réalisation :

- découpe du tissu carbone,

- découpe des mousses,

- fabrication des châssis,

- fabrication du renfort carbone,

- perçage puis collage des inserts.

La fabrication d’une platine exige une préparation longue et minutieuse. Il faut effectivement plusieurs heures pour la réaliser. A cela s’ajoute différentes possibilités de décorations (autocollants et peinture).

Chaque modèle de platine nécessite donc son propre outillage et un temps de mise en œuvre élevé expliquant le coût de cette technique "sur mesure".

Un autre procédé de fabrication ?

Les platines Belotti "SENTOUNO" se composeraient d'une structure en aluminium recouverte d'un tissu carbone. La couche de carbone étant probablement destinée à rigidifier l'ensemble. Nous n'avons pas d'autres information sur ce procédé de fabrication pour l'instant.

Quelques questions aux fondateurs d'EO Skates

Nous avons interviewé Eric et Fred, les concepteurs des platines EO Skates...

Quelles sont les principales différences entre les platines composites ?

Des marques comme TNT utilisent une solution relativement simple, il n'y a pas d’outils spécifiques. Les parties en aluminium sont usinées, les côtés en carbone sont découpés et ensuite le tout est assemblé. C'est pratique, on a un standard pour tous les modèles que ce soit les fixations de chaussons ou les axes qui rigidifient la platine. Cela permet de faire une gamme complète sans avoir à investir dans de multiples outillages.

D’un autre côté, un produit assemblé n’offre pas les mêmes performances que les platines monocoques (alu, carbone ou composite). L’énergie du coureur n’est pas transmise en totalité à travers la platine.

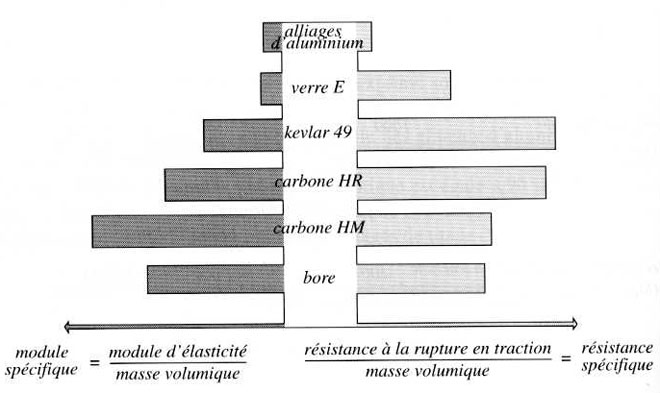

De plus, Le carbone plein possède un rapport rigidité/poids bien plus faible qu’un composite carbone mousse.

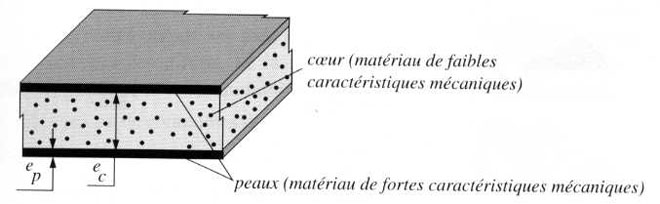

Une structure sandwich résulte de l’assemblage par collage de deux peaux minces sur une âme ou cœur plus léger qui maintient leurs écartements (voir schéma ci-dessous) En éloignant ces deux peaux on augmente considérablement les performances en flexion.

C'est un atout des modèles de votre marque ?

La force d'EO vient aussi du relief. La forme extérieure en vague n'est pas simplement esthétique, elle sert de renfort. On utilise un jonc en carbone pour renforcer l'ensemble. Sa forme nous permet de gagner en rigidité et en torsion.

Comment en êtes-vous arrivés à créer l'entreprise ?

J'ai commencé le roller en 2000 et je suis vite arrivé à la vitesse.

J'ai commencé le roller en 2000 et je suis vite arrivé à la vitesse.

Au début, on bricolait des platines nous-mêmes dans notre garage parce que l'on ne trouvait pas ce qu'on voulait sur le marché. Nos différentes expériences nous ont amené à utiliser différents matériaux. Après plusieurs dizaines de prototypes et quelques déconvenues (rires…), nos investigations sur les matériaux composites et le carbone furent la révélation !

Notre garage fut très vite insuffisant pour la réalisation de nos platines. Nous avons donc décidé de franchir un pas en créant notre propre société. Nous avons investi sur nos fonds personnels pour démarrer. C’est aujourd’hui plusieurs dizaines de milliers d’euros pour arriver où nous sommes.

Comment faites-vous pour vendre vos produits ?

Nous avions décidé de faire de la vente directe car nos coûts de fabrication sont exorbitants (5 à 6 fois le prix d’une platine alu).

En passant par des distributeurs puis des magasins, les platines finiraient à 800 ou 900 euros la paire !

Malgré cela nous avons été contactés par quelques revendeurs Français et Américains. J’en profite pour remercier grandement La Rollertech. Loops Racing et Teknosport nous ont également soutenu.

Les différents titres gagnés avec nos DIABLO .4 (Championnat et Coupe de France, Grand Prix de Bourgogne) et l’autorisation du 110 mm nous incitent à lancer un modèle 110 mm. Le problème reste l'investissement et le nombre de coureurs susceptibles de les acheter (n’hésitez pas à nous le faire savoir sur notre site !). Notre modèle actuel accepte déjà les roues de 104 mm ce qui est un excellent compromis entre les 100 mm et 110 mm.

Quels sont les points forts et les points faibles des platines à base composite, notamment chez EO Skates ?

Nervosité et rigidité : L’aluminium possède un module d’élasticité de 75.000 Mpa contre 240.000 Mpa pour le carbone.

Légèreté : La DIABLO .4 (2007) pèse 130g. La version 2008 va prendre un peu de poids afin de gagner en nervosité. On a aussi renforcé les parties avants et arrières.

Réactivité :

- L'aluminium est un matériau déformable contrairement au carbone qui revient toujours à sa position initiale.

- Enfin, le carbone restitue bien l'énergie, il agit comme un arc, il se déforme très légèrement et renvoie l’énergie.

Les risques de casse sont supérieurs avec les platines composites ?

L’avantage des platines aluminium c’est qu’elles cassent rarement mais elles se déforme, fatigue et deviennent moins performantes.

Il n’existe pas de transition pour le carbone quand les sollicitations dépassent ses propriétés, il casse.

Dans quelles conditions ça casse ?

Le carbone casse uniquement en cas de chocs importants. Quand il casse l’aluminium est depuis longtemps déformé.

- En bleu : Déformation élastique

- En vert : Déformation plastique

- En rouge : Rupture

Et côté vibrations ?

Les avis sont partagés, certaines personnes y trouvent un grand confort de roulage d’autres les trouvent rigides.

Lorsque les roulements sont usés et ont pris du jeu cela résonne comme un cadre ou des roues carbone sur un vélo de route.

Quelle est votre cible ?

Tous les coureurs. Les plus jeunes y trouveront un avantage par rapport au poids. Les nationaux et élites profiteront bien entendu du poids sur les longues distances mais essentiellement de leur nervosité et leur réactivité qui prendra tout son sens lors des sprints.

C'est un produit sans compromis, on vise le très haut de gamme.

Ce sont donc de petits volumes ?

Les temps de fabrications sont considérables.

On compte plus de 8 parties sur notre moule principal. Il faut une main d'œuvre qualifiée pour les réaliser. Les temps de préparations et de fabrication sont très longs. On ne peut pas non plus multiplier les outillages, les investissements sont très lourds. On ne peut pas changer les modèles comme on veut, c'est un gros inconvénient. Comme dans tous les produits utilisant cette technologie les séries sont petites, ça reste des productions confidentielles.

On ne peut pas non plus multiplier les outillages, les investissements sont très lourds. On ne peut pas changer les modèles comme on veut, c'est un gros inconvénient. Comme dans tous les produits utilisant cette technologie les séries sont petites, ça reste des productions confidentielles.

Pour faire le parallèle avec le vélo : Le cadre look haut de gamme en carbone, c'est près de 100 heures de travail, pour un prix de 4000 ou 5000 € à l'achat.

En déco, la gravure est délicate. On peut mettre des autocollants, de la sérigraphie, de la peinture ou faire de la tampographie (tampon).

Eric : Quelle est ta formation initiale ?

J’ai une formation technique : Conception de produits industriels. J’ai dessiné beaucoup de pièces plastiques pour l’automobile. J’ai passé plus d’un an sur la conception de l’extension de l’aéroport de Paris (CDG), notamment au niveau de sa structure métallique. J'ai suivi une formation sur la simulation par calcul. Tout ce qui touche à l’analyse par éléments finis en statique et en dynamique.

Illustration ci-dessous : platine de marque Hopiframe

Les modèles présents sur le marché

Belotti Sentouno Carbon

Marque : Belotti

Modèle : Sentouno Carbon

Année : 2007

Taille : 12'60 (320 mm), 12'80 (325 mm) ou 13'00 (330 mm)

Roues acceptées : 4x100 mm

Entraxe : 165 mm

Composition : Aluminium 7106 double vide entouré de carbone

Prix : 250 €

Hopiframes

Marque : Hopiframes

Marque : Hopiframes

Modèle : 4x100

Année : 2007

Taille type A standard : 12'00 (305 mm) ou 12'52 (318 mm) ou 13'1 (333 mm)

Taille type B "1K Fine Weave" : 12'52 (318 mm) ou 13'1 (333 mm)

Roues acceptées : 4x100 mm

Entraxe :190 ou 195 mm

Composition : Ponts en aluminium et lames en carbone

Prix : 299 $ USD

EO Skates Diablo .4

Marque :EO Skates

Modèle : Diablo .4

Année : 2007

Masse : 125 grammes

Taille : 12'80 (326 mm)

Pont avant : 97 mm

Roues acceptées : 4x104mm maximum

Entraxe : 195 mm

Composition : Carbone

Prix : 319 €

TNT 5MC 1004

Marque :TNT Corea

Marque :TNT Corea

Modèle : 5MC 1004 (A ou B)

Année : 2007

Masse : 190 grammes

Taille : 12'80 (325 mm)

Roues acceptées : 4x100 mm

Pont avant : 94 mm

Pont arrière : 105 mm

Entraxe : 195 mm

Composition :Aluminium 7075 T7 anodisé et carbone

Prix : NC

Galerie photos

|  |  |  |  |  |

Liens utiles

Texte : EO Skates et AlfathorPhotos : EO Skates et Alfathor

EN

EN  FR

FR  ES

ES  DE

DE

Sur facebook

Sur facebook Flux RSS

Flux RSS